Toyotismegeschiedenis, kenmerken, voor- en nadelen

- 1333

- 12

- Dewey Powlowski

Hij Toyotisme, Toyota Production System (TPS) of Lean Manufacturing (productie zonder afval), is Een van de drie belangrijkste paradigma's op productiesystemen, die ontstonden als reactie op de specifieke omstandigheden die het Toyota -bedrijf in het begin omringden.

In die zin zijn veel van zijn fundamentele concepten oud en exclusief voor Toyota. Anderen hebben hun wortels in meer traditionele bronnen. Deze zijn aangenomen als best practices in veel meer industrieën, buiten de automobielproductie.

Toyota Factory in Ohira, Japan

Toyota Factory in Ohira, Japan Het Toyota -productiesysteem wordt voornamelijk gebruikt bij grote bedrijven geconcentreerd in massaproductie. De onderscheidende kenmerken zijn management zonder afval (Lean management) en productie zonder afval (Lean productie)).

In 1990 heeft een goed bekende studie van het Massachusetts Institute of Technology de succesfactoren van Toyota vastgesteld. Dit waren technologisch leiderschap, kostenleiderschap en tijdleiderschap.

De bedrijfsbenadering en de basisstrategie van het bedrijf beschouwen de fabriek als een compleet systeem. Dat wil zeggen een werksysteem dat individuele werkstations en workshop overlapt.

[TOC]

Geschiedenis van het Toyoyism

In 1902 vond Sakichi Toyoda een weefgetouw uit dat automatisch stopte elke keer dat hij ontdekte dat een draad was gebroken. Dit verhinderde dat defect materiaal werd gecreëerd.

Sakichi Toyoda

Sakichi Toyoda Later, in 1924, creëerde hij een automatisch weefgetouw waarmee een persoon meerdere machines kon bedienen. Dit was de oorsprong van een van de noties van het toyotisme: de Jidoka. Het concept is gerelateerd aan de kwaliteit in het productieproces en de scheiding van de mens en de multipro -procesbeheermachine.

Vervolgens creëerde Sakichi een autobedrijf dat verantwoordelijk was voor Kiichiro Toyoda, zijn zoon. In 1937, Kiichiro Acuña de uitdrukking net op tijd (Net op tijd)).

Kiichiro Toyoda

Kiichiro Toyoda Bij gebrek aan voldoende fondsen kon het bedrijf geen geld verspillen boven apparatuur of materialen in productie. Alles zou goed moeten zijn in de tijd, niet te vroeg of te laat. Dit werd het tweede belangrijkste voorschrift van Toyotism.

Kan u van dienst zijn: administratief managementNa de Tweede Wereldoorlog gaven ze de ingenieur Taiichi Ohno de opdracht om de operationele productiviteit te verbeteren en de concepten van net in de tijd en te beheren Jidoka. Hij werd benoemd tot manager van de Machine Store of a Motor Plant en experimenteerde met veel concepten in productie tussen 1945-1955.

Taiichi ohno

Taiichi ohno Zijn werk en moeite is grotendeels wat heeft geleid tot de formulering van wat nu bekend staat als het Toyota -productiesysteem.

Kenmerken van Toyotism

Een van de kenmerken van het Toyotisme is de productie van kleine kavels. De hoeveelheid werk die in elke fase van het proces wordt gedaan, wordt alleen bepaald door de vraag naar materialen van de volgende onmiddellijke fase. Dit verlaagt de kosten voor voorraadonderhoud en deadlines van de levering.

Tentoonstelling die de ontwikkeling van het eerste wiel herschept met motor in Japan in de Toyoda -fabriek. Toyota Museum. Nagoya, Japan, 2019

Tentoonstelling die de ontwikkeling van het eerste wiel herschept met motor in Japan in de Toyoda -fabriek. Toyota Museum. Nagoya, Japan, 2019 Aan de andere kant zijn werknemers getraind in teams. Elk team heeft verantwoordelijkheid en training om vele gespecialiseerde taken uit te voeren.

Ze voeren ook de reiniging en reparatie van kleine apparatuur uit. Elk team heeft een leider die werkt als een van hen aan de lijn.

Bovendien moeten werknemers zo snel mogelijk productdefecten ontdekken en corrigeren. Als een defect niet eenvoudig kan worden gerepareerd, kan elke werknemer de hele lijn stoppen door een kabel te trekken.

Ten slotte worden leveranciers als partners behandeld. Deze zijn getraind om de voorbereidingstijden, voorraden, defecten, fouten van de machine en andere te verminderen.

Wat zijn de fasen van het Toyotisme?

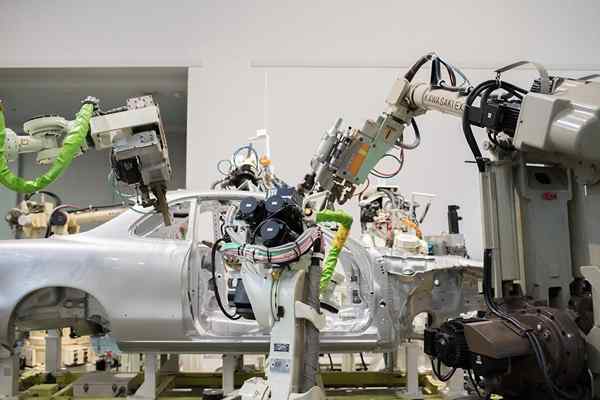

Automatische auto -assemblagelijn in het Toyota Museum in Nagoya, Japan

Automatische auto -assemblagelijn in het Toyota Museum in Nagoya, Japan Het Toyota -productiesysteem kan worden verdeeld in 3 fasen:

Ontwerp van een eenvoudig productiesysteem

De stroom van het productiesysteem zou geen onderbrekingen moeten hebben. Dit kan worden bereikt wanneer er een snelle grondstroom van grondstof naar het eindproduct is.

Het kan u van dienst zijn: principes van administratieve controleMan (operator) en de machine (apparatuur) moeten systematisch worden gebalanceerd volgens de eisen van de klant.

Identificatie van spaties voor verbeteringen

Het uiteindelijke doel is een systeem dat een uniforme materiaalstroom heeft, terwijl de toegevoegde activiteiten van de operator worden gemaximaliseerd.

Continue verbetering

Een essentieel aspect van Toyotism is de flexibiliteit van de apparatuur en de mogelijkheid om deze af te stemmen op de flexibiliteit van het product. Hierdoor kunnen snel reageren op de eisen van de klant en tegelijkertijd een fabrikant zijn, net op tijd.

Voordelen

Assemblagelijn in het Toyota Industry and Technology Museum in Nagoya, Japan

Assemblagelijn in het Toyota Industry and Technology Museum in Nagoya, Japan Vermindert afval

Een van de voordelen van het toyotisme is dat het probeert alle vormen van afval te minimaliseren. Dit omvat uit de defecten van materialen tot de ergonomie van de werknemer.

Zoek naar efficiëntie

De omgevingscondities die de efficiëntie van de arbeid voorkomen, worden ook vermeden. Werknemers nemen actief deel aan verbeteringsprocessen. Dit versterkt zijn gevoel van verbondenheid en verhoogt zijn motivatie.

Verlaagt de kosten

Aan de andere kant, de strategie net op tijd maakt de middelen van het bedrijf beter te gebruiken. Het helpt ook een hogere cashflow. Opslagbehoeften worden verminderd, afnemend met deze kosten.

De opslagruimte die is opgeslagen, kan worden gebruikt om nieuwe productlijnen toe te voegen. En het personeel heeft meer tijd om snel te reageren op veranderingen in de vraag van de klant.

Nadelen

Het is noodzakelijk om verbeteringen te beoordelen

Productiviteit en afvalbewaking kunnen de tijd beïnvloeden die wordt gebruikt voor de productie. De waarde van de verbeteringen moet worden onderzocht. Als de prestaties in een sectie groter zijn dan die van een eerdere fase, zijn de resultaten niet verbeterd.

Kan u van dienst zijn: rotatie van te betalen rekeningen: formules, berekening, voorbeeldenWerkt beter met stabiele componenten

Evenzo is een ander nadeel dat de principes van net op tijd Ze werken beter met stabiele systeemcomponenten. Elke beperking die niet is geteld bij het plannen van mogelijk in gevaar.

Voorbeelden van bedrijven die Toyotism gebruiken

Het klassieke voorbeeld van bedrijven die dit systeem gebruiken, is natuurlijk het Toyota -bedrijf. Toyotism Philosophy heeft geholpen dit een van de belangrijkste autobedrijven wereldwijd te zijn. Dit concept is wereldwijd gerepliceerd.

Een van de bedrijven die de strategieën van het Toyotisme hebben geïmplementeerd, is John Deere. Deze fabrikant van de landbouwmachines heeft een belangrijke investering gedaan om zijn werking te transformeren in Iowa, VS in 2003.

Deze praktijken hebben u in staat gesteld om activiteiten te identificeren zonder toegevoegde waarde en ze zoveel mogelijk te elimineren.

Referenties

- Haak, r. (2003). Theorie en beheer van collectieve strategieën in internationale bedrijven: de impact van globalisering op Japanse Duitse zakelijke samenwerkingen in Azië. New York: Palgrave Macmillan.

- De kunst van mager. (s/f). Toyota Production System Basic Handbook. Ontvangen op 7 februari 2018 van Artoflean.com.

- 1000 Ventures. (s/f). 7 Principles of Toyota Production System (TPS). Ontvangen op 7 februari 2018 van 1000vers.com.

- Shpak, s. (s/f). Voordelen en nadelen van Lean Production. Ontvangen op 7 februari 2018, van SmallBusiness.Chron.com.

- Basak, D.; Haider, T. En Shrivastava, aan. K. (2013). De strategische stappen om de Lean -productiesystemen te bereiken in het moderne operationele management. International Journal of Computer Science & Management Studies, Vol. 13, nee. 5, pp. 14-17.

- Wereldwijde productie. (2014, 11 juni). Top 10: Lean Manufacturing Companies ter wereld. Opgehaald op 7 februari 2018, van ManufacturingGlobal.com.

- « Quechua -literatuurgeschiedenis, kenmerken en vertegenwoordigers

- Maya -literatuurgeschiedenis, kenmerken, auteurs en werken »