Productielijnkenmerken, organisatie, balans, voorbeeld

- 4921

- 858

- Cecil Graham

A productielijn Het is een groep sequentiebewerkingen die in een fabriek zijn geïnstalleerd, waar componenten worden geassembleerd om een eindproduct te maken, of waar de materialen worden voorgelegd aan een transformatieproces om een eindproduct te produceren dat geschikt is voor het daaropvolgende daaropvolgende verbruik.

Over het algemeen vereisen agrarische producten zoals voedsel, grondstoffen zoals metalen mineralen of textielplanten zoals katoen en linnen om ze nuttig te maken een processequentie.

Bron: Pixabay.com

Bron: Pixabay.com Metaalprocessen zijn bijvoorbeeld verpletterende, gieterij en raffinage. Voor planten moet het nuttige materiaal van verontreinigende stoffen of schelpen worden gescheiden en vervolgens een behandeling te koop maken.

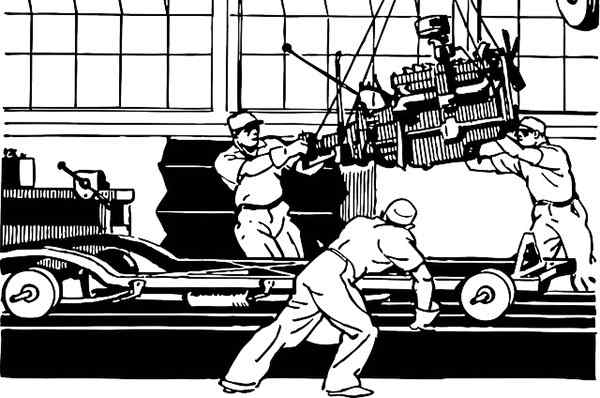

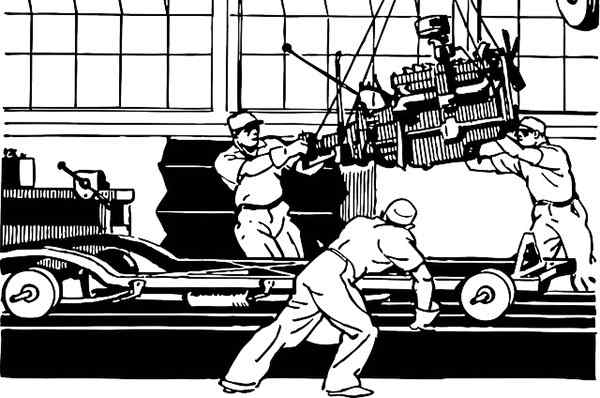

De productielijn is een productietool die wordt populair gemaakt door Henry Ford bij de productie van auto's.

[TOC]

Fundamentals

Het principe van een productielijn is dat elke werknemer een zeer specifieke taak krijgt, die zich eenvoudig herhaalt, en vervolgens gaat het proces door naar de volgende werknemer die zijn taak uitvoert, totdat de taken zijn voltooid en het product wordt uitgevoerd.

Het is een manier om snel en efficiënt massaproducten te produceren. Niet alle werknemers moeten mens zijn. Robotachtige werknemers kunnen ook een productielijn vormen.

De basisprincipes van productielijnen zijn met succes toegepast op bedrijfsprocessen.

Al deze nieuwe werkorganisatiemethoden delen de gemeenschappelijke doelstelling om de prestaties te verbeteren door de hoeveelheid tijd te verminderen die individuele werknemers en hun machines besteden aan specifieke taken.

Door de hoeveelheid tijd te verminderen die nodig is om een item te produceren, hebben de methoden van de productielijn het mogelijk gemaakt om meer te produceren met minder.

Productielijnen staan schaalvoordelen toe dankzij de grootste specialisatie van het personeelsbestand. Omdat werknemers een specifieke taak doen, hebben ze minder training nodig om een specifieke taak uit te voeren

Kenmerken

- Machines zijn ruimtelijk geplaatst om lijnen te vormen.

- Productie is gedeeltelijk of volledig geautomatiseerd.

- Een primair besturingssysteem integreert en combineert online werk.

- Integratie van autonome machines voor hantering en transport in korte afstanden.

- Gebruik van componenten voor veiligheidsbescherming in de hele lijn.

- Gebruik van werkstations voor meting en controle, die de materialen, semi-beëindigde producten en eindproducten verifieert.

- De inspanningen van iedereen zijn afgestemd op de fundamentele operationele competenties van de productielijn ter ondersteuning van de bedrijfsstrategie.

- De organisatie is afhankelijk van de productielijn, niet alleen van mensen, en heeft een reeks goed gedefinieerde en gedocumenteerde praktijken en processen die moeten worden uitgevoerd.

Productiviteit

Efficiëntie in evenwicht met productiviteit vertaalt zich in winst. Lage productiviteit betekent hogere kosten, als gevolg van verspilling in arbeid en algemene kosten.

Het is essentieel om de ideale relatie tussen arbeidskosten, algemene kosten, materialen en vraag naar elke productielijn te begrijpen en in evenwicht te brengen.

QA

Als de producten niet met constante kwaliteit worden vervaardigd, is het mogelijk dat een bedrijf niet overleeft. Klantervaringen moeten positief zijn in alle merkproducten, of het hele bedrijf zou kunnen lijden.

Effectiviteit op basis van kosten

Van de toewijzing van arbeid en robotachtige ondersteuning tot de kwaliteit van het materiaal en de prijs per eenheid, er zijn veel dingen die de winstgevendheid in de productielijn beïnvloeden.

Het kan u van dienst zijn: markttypen en hun kenmerken (met voorbeelden)Als het niet winstgevend is, zal een product falen en de resultaten van het hele bedrijf in gevaar brengen.

Hoe u een productielijn organiseert?

U moet op zoek gaan naar een duidelijke werkruimte of gebied. De exacte hoeveelheid ruimte die nodig is, hangt af van wat er zal worden geproduceerd.

Heb alle materialen

Alle benodigde elementen die nodig zijn voor het project moeten worden verzameld. Als een voorbeeld wordt genomen als een e -mailcatalogus.

Laat alle materialen vanaf het begin zonder problemen de productielijn laten werken.

Wijs de start- en eindpunten aan

Als u in een grote vergaderruimte werkt, kunnen tafels en stoelen worden geïnstalleerd om een rechte lijn te vormen, met het werk dat begint aan het ene uiteinde van de tafel en aan het andere uiteinde eindigt.

U kunt ook tafels langs de omtrek van de kamer plaatsen en de workflow bij de deur laten beginnen, in de richting van de kloknaalden rond de kamer beweegt, totdat u weer de deur bereikt.

Maak werkstations

Het project zal worden onderverdeeld in kleine stations. In elk werkstation zal een kleine taak of een reeks kleine taken worden gehouden.

Uit het voorbeeld van het verzenden van catalogi per post, kan de productielijn in het volgende worden afgebroken:

- Envelopstation: plaats de catalogi in de enveloppen.

- Afdichtingsstation: afdichtingen enveloppen met lijmlabels.

- Labelingsgebied: enveloppen met etikettering met adressenlabels.

- Stamker.

- Kwaliteitscontrolestation: om ervoor te zorgen dat elk pakket zijn envelop, lijmlabel, stuurlabel en afdichting heeft.

Verdeel de materialen

Vervolgens moet u alle benodigde materialen in elk werkstation leveren.

Deze stap is erg belangrijk. Het is noodzakelijk om de juiste materialen op het juiste station te hebben, anders zal de productielijn niet correct worden uitgevoerd.

In het vorige voorbeeld zouden de catalogus en enveloppen worden geplaatst bij het envelopstation, lijmlabels bij het afdichtingsstation, enz.

Evenwicht

Het kan worden gedefinieerd als de toewijzing van het juiste aantal werknemers of machines voor elke werking van een productielijn, om te voldoen aan de productiesnelheid die nodig is met een ideale minimale tijd.

De productielijn moet effectief worden ontworpen, waardoor dezelfde hoeveelheid taken worden gedistribueerd onder werknemers, machines en werkstations. Dit garandeert dat alle taken in de productielijn kunnen worden voldaan binnen de beschikbare deadline en productiecapaciteit.

Het ontwerp en de werking van een productielijn is meer kunst dan wetenschap. Arbeidsflexibiliteit is de sleutel tot effectief hulpbronnenbeheer.

Lijnbalans

De balansstrategie is om de productielijn flexibel genoeg te maken om externe en interne wijzigingen te absorberen. Er zijn twee soorten:

Statisch evenwicht

Het zijn verschillen in langdurige capaciteit, gedurende een periode van meerdere uren of meer tijd.

Een statische onbalans resulteert in de onderbenutting van werkstations, machines en mensen.

Dynamisch evenwicht

Het zijn verschillen in korte termijncapaciteit, gedurende een periode van minuten of een paar uur per maximum.

Het kan u van dienst zijn: boeken van bedrijfskundeEen dynamische onbalans komt voort uit variaties in het mengsel van producten en veranderingen in werktijd.

Arbeidsevenwicht

De strategie om de productielijn te stabiliseren betekent dat er veranderingen in arbeidstoewijzingen zijn.

Haalbaarheid van arbeid is een belangrijk kenmerk in de strategie om de productielijn gekoppeld te maken aan vaardigheden en vaardigheden van werknemers:

- Beweging van complete werkteams van de ene regel naar de andere wanneer de mix van modellen verandert.

- Groepstechnologie, waar een werknemer verschillende taken op één werkplek aankan.

Apparatuurbalans

Er moet voor worden gezorgd dat alle teams in het werkstation dezelfde hoeveelheid werk hebben. Alle fabrikanten proberen het gebruik van beschikbare apparatuur te maximaliseren.

Dit hoge gebruik is echter vaak contraproductief en kan een verkeerd doel zijn, omdat het meestal gepaard gaat met een hoge inventaris.

Dode tijden

Wanneer een productieproces stopt met een niet -geplande gebeurtenis, zoals het falen van een motor, accumuleert dode tijd.

Hoewel dode tijd vaker wordt geassocieerd met teams uit de apparatuur, dekt het eigenlijk elk niet -gepland evenement dat het productieproces laat stoppen.

Dode tijden kunnen bijvoorbeeld worden veroorzaakt door problemen met materialen, falen van operators of onveranderlijk onderhoud. Het verenigende element is dat, hoewel de productie is gepland, het proces niet wordt uitgevoerd vanwege een ongeplande stop.

Als contrast is een geplande stop een gebeurtenis waarbij het proces niet beschikbaar is voor de uitvoering vanwege een geplande activiteit, zoals een wijziging van werk of gepland onderhoud.

Om dode tijd te meten, is het belangrijk om een duidelijk gedefinieerde standaard te creëren en die standaard uit te brengen die bestaat uit tijd en alle apparatuur.

Productiviteitseffecten

Dode tijden zijn de belangrijkste bron van verlies van productietijd. Ontvang een hoog niveau van aandacht, omdat de mislukkingen en storingen van de apparatuur zeer zichtbaar en frustrerend zijn.

Als de productielijn meerdere apparatuur bevat, zoals in een verpakkingslijn, is het erg belangrijk om de aandacht te richten op procesbeperkingen. Focus met name op dode tijd.

Centreren van verbeteringsinspanningen bij beperkingen zorgt voor het optimale gebruik van middelen en is de meest directe route om de productiviteit en winstgevendheid te verbeteren.

Vanuit het perspectief van de totale effectiviteit van de apparatuur, wordt dode tijd geregistreerd als een verlies van beschikbaarheid. Vanuit het perspectief van de zes grote verliezen, wordt de doden van de tijd geregistreerd als een ongeplande stop.

Cyclustijd

Het is de totale tijd dat de taken van het begin tot het einde van de productielijn worden voltooid. Het meet de tijd die nodig is voordat een product door alle machines en processen gaat om een eindproduct te worden.

Dat wil zeggen, het is de totale tijd die een artikel in het productiesysteem passeert vanaf het moment dat het wordt vrijgegeven totdat een bestelling eindigt. Het verlagen van deze tijd kan de kosten verlagen, naast het bieden van een beter antwoord aan klanten en meer flexibiliteit.

Afhankelijk van het productieproces kunnen er dode tijden zijn tussen taken. Cyclustijd is de som van taken met toegevoegde waarde en dode tijden.

Het kan u van dienst zijn: Rexpression van financiële overzichten: methoden en voorbeeldSamen met de beschikbare middelen om een product te produceren, bepaalt de cyclustijd de totale capaciteit van het productieproces. Als er een vraagvoorspelling is, kan het gebruik van de capaciteit van de productielijn worden voorspeld.

Handmatige taken

In intense handmatige werkprocessen wordt een gemiddelde over het algemeen gebruikt om de cyclustijd van een taak af te leiden, vanwege het verschil in de vaardigheden en ervaring van de verschillende operators.

De standaard gemiddelde cyclustijdafwijking kan worden gebruikt als een indicator voor variabiliteit tussen operators. Als het te groot is, kan het moeilijk zijn om de levertijden te voorspellen en kunnen knelpunten optreden.

Een manier om de variabiliteit van een taak of een procescyclus te elimineren, is door automatisering in het proces te introduceren. Automatisering vermindert de variabiliteit, verbetert de precisie en ook kwaliteit.

Voorbeeld

Ford productielijn

Henry Ford installeert in 1913 de eerste assemblagelijn in beweging om een compleet voertuig in serie te produceren. Deze innovatie verminderde de totale tijd dat een auto werd vervaardigd, meer dan twaalf uur tot 2 en een half uur.

In 1908 werd het Ford T -model geïntroduceerd. Het was robuust, eenvoudig en relatief goedkoop, maar voor Ford was het niet zuinig genoeg. Ik had besloten om "voertuigen voor de grote massa mensen" te produceren.

Om de prijs van de auto's te verlagen, dacht Ford dat hij alleen een manier moest vinden om ze efficiënter te produceren.

Jarenlang had Ford geprobeerd de productiviteit van zijn fabrieken te verhogen. De werknemers die de Model N -auto's hebben gebouwd, voorouder van het T -model, organiseerden de stukken op een rij op de vloer, schaatsen de auto in aanbouw en slepen deze langs de lijn tijdens het werken.

Model T -assemblage

Het rationaliteitsproces werd steeds geavanceerder. Om slechts één auto te doen, verdeelde Ford de assemblage van het T -model in 84 discrete stappen en heeft ook elk van zijn werknemers getraind.

Frederick Taylor, die een expert was in bewegingsstudies aangenomen om die efficiëntere taken uit te voeren. Aan de andere kant richtte hij teams op die onderdelen automatisch kunnen afdichten, veel sneller dan de meest versnelde werknemer.

Enthousiast over de productiemethoden voor continue stroming die wordt gebruikt door industriële bakkerijen, bloemfabrieken en Ford Brewery installeerden verplaatsbare lijnen voor de onderdelen en beetjes van het productieproces.

Werknemers bouwden bijvoorbeeld uitzendingen en motoren in transportbanden aangedreven door katrollen en touwen. In december 1913 kondigde hij de mobiele chassis -assemblagelijn aan.

In 1914 voegde hij een gemechaniseerde riem toe die met een snelheid van twee meter per minuut vooruitging. Voor zover het ritme versnelde, produceerde Ford steeds meer auto's. Model T -nummer 10 miljoen verliet dus de productielijn in juni 1924.

Referenties

- The Order Expert (2019). Hoe u instelt met eenvoudige productielijn. Uitgebracht van: Theormerexpert.com.

- Geschiedenis (2009). De assemblagelijn van Ford begint te rollen. Genomen uit: geschiedenis.com.

- Business Dictionary (2019). Lopende band. Genomen van: Business Dictionary.com.

- Wikipedia, The Free Encyclopedia (2019). Productielijn. Genomen van: in.Wikipedia.borg.

- Ceopedia (2019). Productielijn. Genomen uit: Cepedia.borg.

- Rajkumar P. Patil (2019). Productielijn bakken. Meer informatie over GMP. Genomen van: leer -oaboutgmp.com.

- Lean Manufacture (2019). Cyclustijd. Uitgevoerd uit: Beregenproduceren.netto.

- Vorne (2019). Vermindert de uitvaltijd in de productie. Genomen uit: vorne.com.

- « Tijdelijke investeringen Wat zijn, inkomsten, typen, voorbeelden

- Mexicaanse jeugd athenaeum oorsprong, kenmerken, genres »